Una nueva línea de Coating de silicona con:

·Cantidad optimizada de aplicación de silicona: 0,3 a 1 g/m2.

·Mayor velocidad de proceso: 400 m/min.

·Impresión flexográfica tricolor en línea.

Principales etapas del proyecto

- NDA (Acuerdo de confidencialidad) entre el cliente e ILAMCO para garantizar la confidencialidad de la información intercambiada.

- Definición de solución personalizada de acuerdo con los requisitos específicos del cliente en términos de flexibilidad de línea (materiales y aplicaciones).

- Diseño detallado de la linea.

- Validación del proyecto de ingeniería.

- Proceso de producción con reuniones periódicas con el cliente para seguir el proceso de construcción, discutir cualquier problema técnico y validar una alineación perfecta del Proyecto con los objetivos del cliente.

- Montaje y puesta en marcha

- FAT – Prueba de aceptación en las instalaciones de ILAMCO.

- Desmontaje y expedición.

- Montaje, puesta en marcha y SAT – prueba de aceptación en las instalaciones del cliente.

- Seguimiento de rampa ascendente de producción y mejora de prácticas operativas.

- Relación sostenible y duradera con los clientes para garantizar el buen cumplimiento de los objetivos del proyecto.

Alcance de la solución tecnológica

- Desbobinador shaftless automático tipo torreta non-stop.

- 3 unidades de impresión flexo en stack.

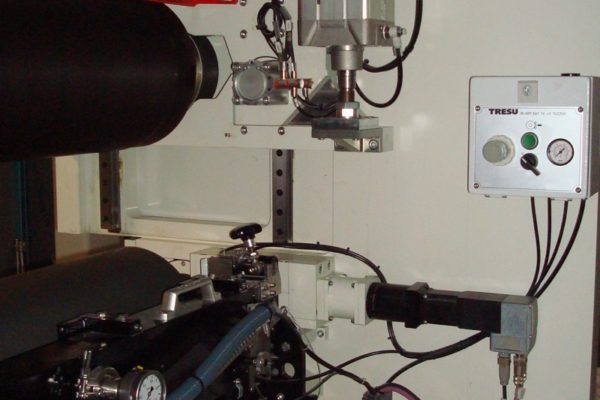

- Cabezal de coating de huecograbado para aplicación de silicona sin solvente.

- Sección de secado con rodillos accionados arqueados (12 módulos x 3 m).

- Quemador directo de gas natural

- Sistema de enfriamiento con 3 calandras de rodillos fríos.

- Humidificador con vapor y sistema de acondicionamiento web.

- Rebobinador shaftless automático tipo torreta non-stop.

Logros tecnológicos

- Cabezal de coating de silicona de alta velocidad.

- Aplicación de silicona de alta calidad: 300 m/min – hasta aplicación de 0,3 g/m2 en 1.700 mm de ancho.

- Fácil operación y cambios rápidos con equipos de alta productividad.

Valor agregado de la solución

- Mayor productividad gracias a modulos automáticos de alta velocidad y sin parada.

- Tiempo de comercialización mejorado gracias a una producción de alta velocidad.

- Costo de producción variable optimizado (vista optimizada OEE) gracias a múltiples procesos en línea.

- Penetración en nuevos mercado debido a la posible baja aplicación de silicona.